Лінія гранулявання ПЭТ

Інфрачырвоная крышталізацыйная сушылка для экструзійнай лініі гранулявання rPET

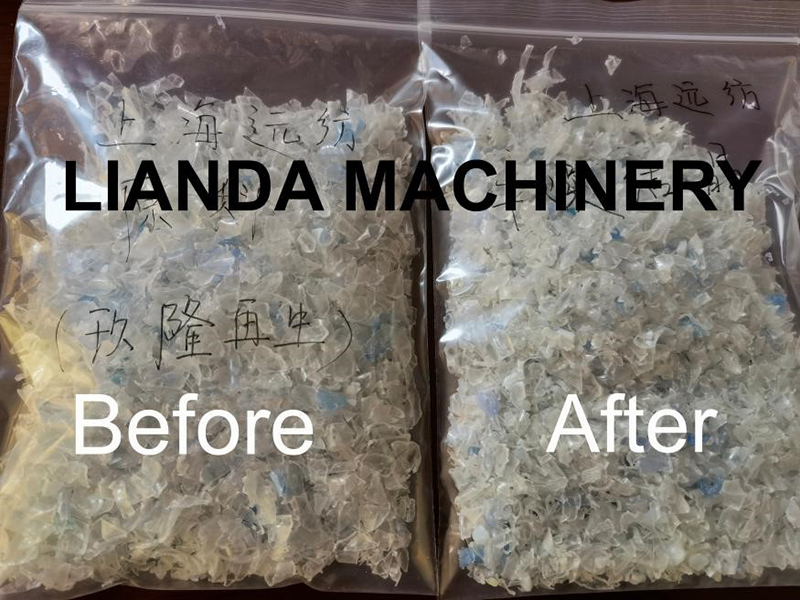

Інфрачырвоная папярэдняя сушка бутэлькавых шматкоў rPET: павелічэнне вытворчасці і паляпшэнне якасці на ПЭТ-экстрударах

Сушка - самая важная зменная ў апрацоўцы.

>>Паляпшэнне вытворчасці і фізічных уласцівасцей перапрацаванага харчовага ПЭТ праз тэхналогію, якая працуе ад інфрачырвонага святла, адыгрывае вырашальную ролю ва ўласцівасцях характарыстычнай глейкасці (IV).

>>Папярэдняя крышталізацыя і сушка шматкоў перад экструзіяй дапамагае мінімізаваць страты IV з ПЭТ, крытычнага фактару для паўторнага выкарыстання смалы

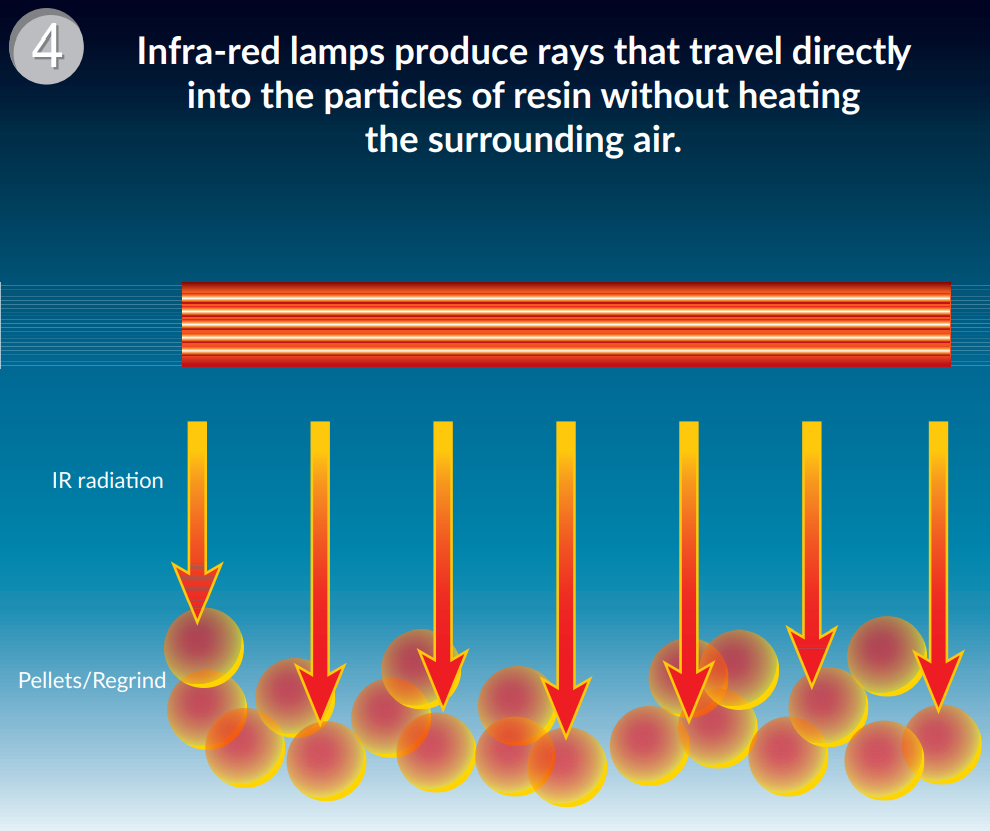

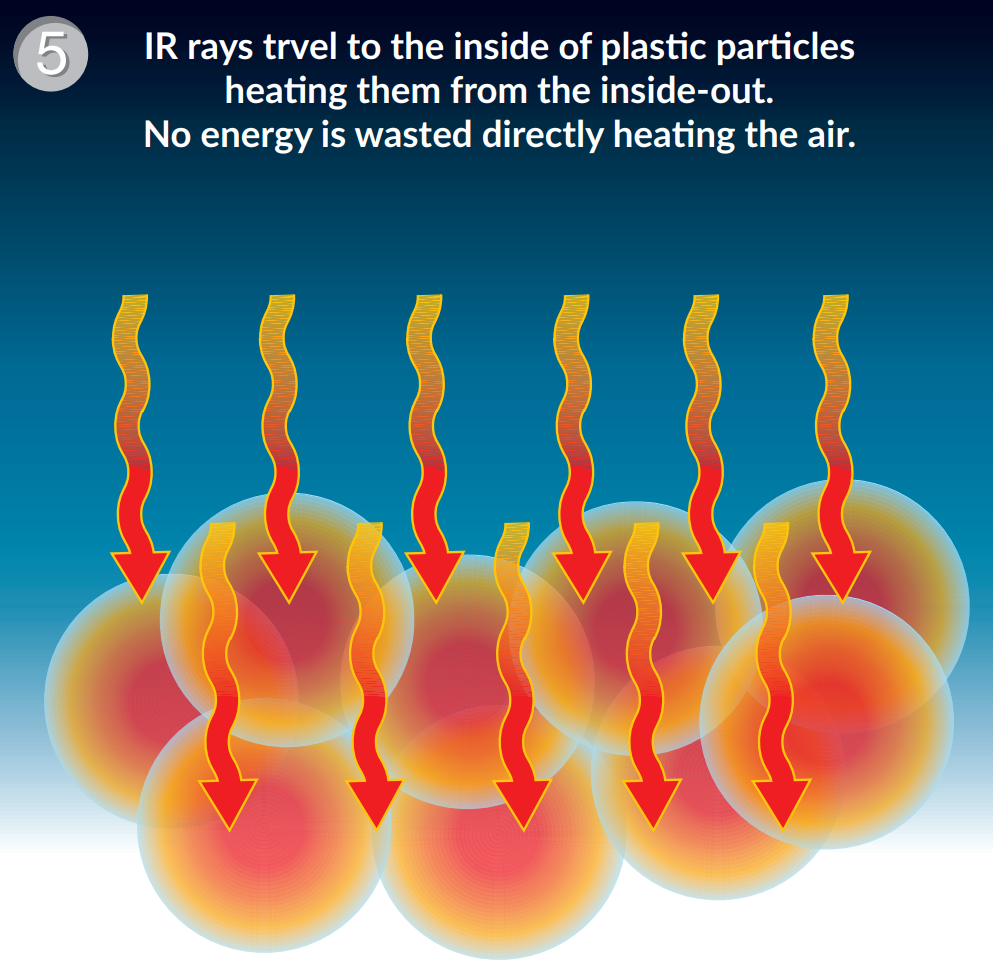

>>Паўторная апрацоўка шматкоў у экструдары зніжае IV з-за гідролізу ў прысутнасці вады, і таму папярэдняя сушка да аднастайнага ўзроўню сушкі з дапамогай нашай сістэмы IRD можа абмежаваць гэта зніжэнне. У дадатак,палоскі з расплаву ПЭТ не жоўкнуць, таму што час сушкі скарачаецца(Час высыхання патрабуе ўсяго 15-20 хвілін, канчатковая вільготнасць можа быць ≤ 30 частак на мільён, спажыванне энергіі менш за 80 Вт/кг/г)

>>Такім чынам, зрух у экструдары таксама зніжаецца, таму што папярэдне нагрэты матэрыял паступае ў экструдар пры пастаяннай тэмпературы»

>>Паляпшэнне прадукцыйнасці ПЭТ-экструдара

Павелічэнне насыпной шчыльнасці на 10-20% можа быць дасягнута ў IRD, значна паляпшае прадукцыйнасць падачы на ўваходзе ў экструдар - у той час як хуткасць экструдара застаецца нязменнай, ёсць істотна палепшаная прадукцыйнасць напаўнення шнека.

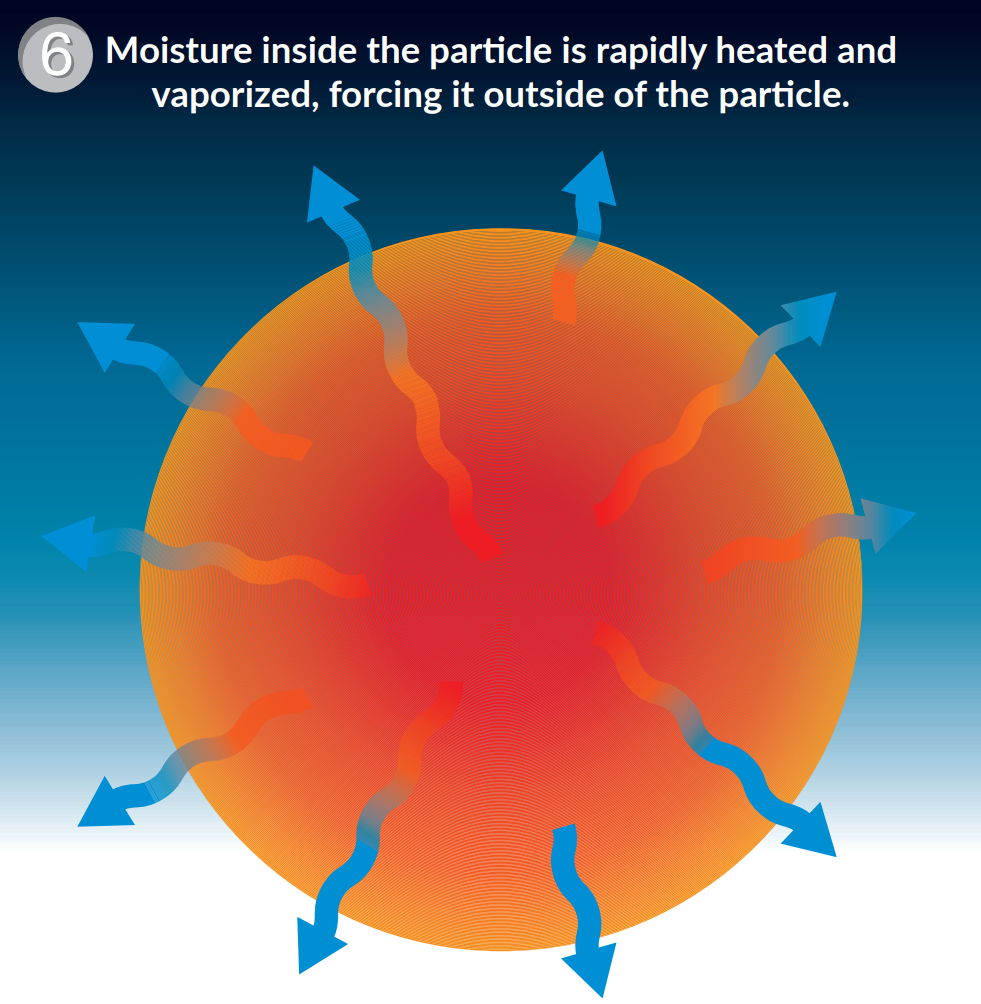

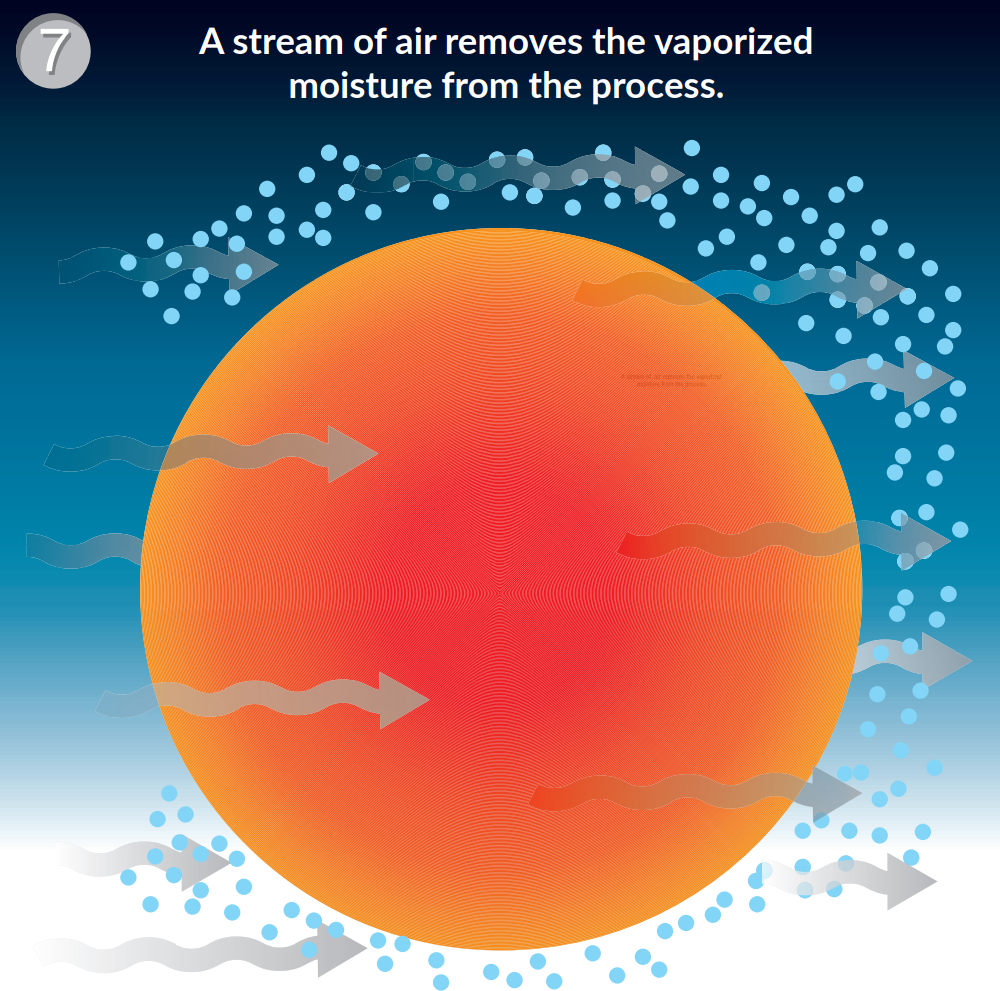

Прынцып працы

Перавага, якую мы робім

※Абмежаванне гідралітычнай дэградацыі глейкасці.

※ Не дапускайце павышэння ўзроўню АА для матэрыялаў, якія кантактуюць з харчовымі прадуктамі

※ Павелічэнне магутнасці вытворчай лініі да 50%

※ Паляпшэнне і стабільнасць якасці прадукцыі - аднолькавае і паўтаральнае ўтрыманне вільготнасці матэрыялу

→ Зніжэнне выдаткаў на вытворчасць гранул ПЭТ: спажыванне энергіі да 60% меншае ў параўнанні са звычайнай сістэмай сушкі

→ Імгненны запуск і больш хуткае выключэнне --- Няма неабходнасці папярэдняга нагрэву

→ Сушка і крышталізацыя будуць апрацаваны ў адзін этап

→ Машынная лінія абсталявана сістэмай Siemens PLC з адной функцыяй памяці ключа

→ Ахоплівае плошчу невялікай, простай структуры і просты ў эксплуатацыі і абслугоўванні

→ Незалежны набор тэмпературы і часу сушкі

→ Няма падзелу прадуктаў з рознай насыпной шчыльнасцю

→ Лёгка чысціць і мяняць матэрыял

Машына працуе на заводзе кліентаў

FAQ

Пытанне: Якую канчатковую вільготнасць вы можаце атрымаць? Ці ёсць у вас абмежаванні па пачатковай вільготнасці сыравіны?

A: Канчатковая вільготнасць, якую мы можам атрымаць, складае ≤30 частак на мільён (у якасці прыкладу возьмем ПЭТ). Пачатковая вільготнасць можа быць 6000-15000ppm.

Пытанне: Мы выкарыстоўваем экструзію з падвойным паралельным шнекам з сістэмай вакуумнай дэгазацыі для лініі гранулявання ПЭТ-экструзіі, ці трэба будзе выкарыстоўваць папярэднюю сушылку?

A: Мы прапануем выкарыстоўваць папярэднюю сушылку перад экструзіяй. Звычайна такая сістэма мае строгія патрабаванні да пачатковай вільготнасці ПЭТ-матэрыялу. Як мы ведаем, ПЭТ - гэта матэрыял, які можа паглынаць вільгаць з атмасферы, што прывядзе да дрэннай працы экструзійнай лініі. Такім чынам, мы прапануем выкарыстоўваць папярэднюю сушылку перад экструзійнай сістэмай:

>>Абмежаванне гідралітычнай дэградацыі глейкасці

>>Не дапускайце павышэння ўзроўню АА для матэрыялаў, якія кантактуюць з харчовымі прадуктамі

>>Павелічэнне магутнасці вытворчай лініі да 50%

>>Паляпшэнне і стабільнасць якасці прадукцыі-- Аднолькавае і паўтаральнае ўтрыманне вільготнасці матэрыялу

Q: Які час дастаўкі вашага IRD?

A: 40 працоўных дзён з моманту атрымання вашага дэпазіту на рахунак нашай кампаніі.

Пытанне: Як наконт ўстаноўкі вашага IRD?

Вопытны інжынер можа дапамагчы ўсталяваць сістэму IRD для вас на вашым заводзе. Або мы можам прапанаваць паслугі гіда онлайн. Уся машына прымае авіяцыйны штэкер, прасцейшы для падлучэння.

Пытанне: для чаго можна падаць заяўку на IRD?

A: Гэта можа быць папярэдняя сушылка для

- Лінія экструзійных машын для лістоў PET/PLA/TPE

- Лінія машын для вырабу раменьчыкаў з ПЭТ

- ПЭТ маткавая крышталізацыя і сушка

- Лінія экструзіі лістоў PETG

- Машына для вытворчасці мононити ПЭТ, лінія экструзіі мононити ПЭТ, мононить ПЭТ для веніка

- Машына для вырабу плёнкі PLA/PET

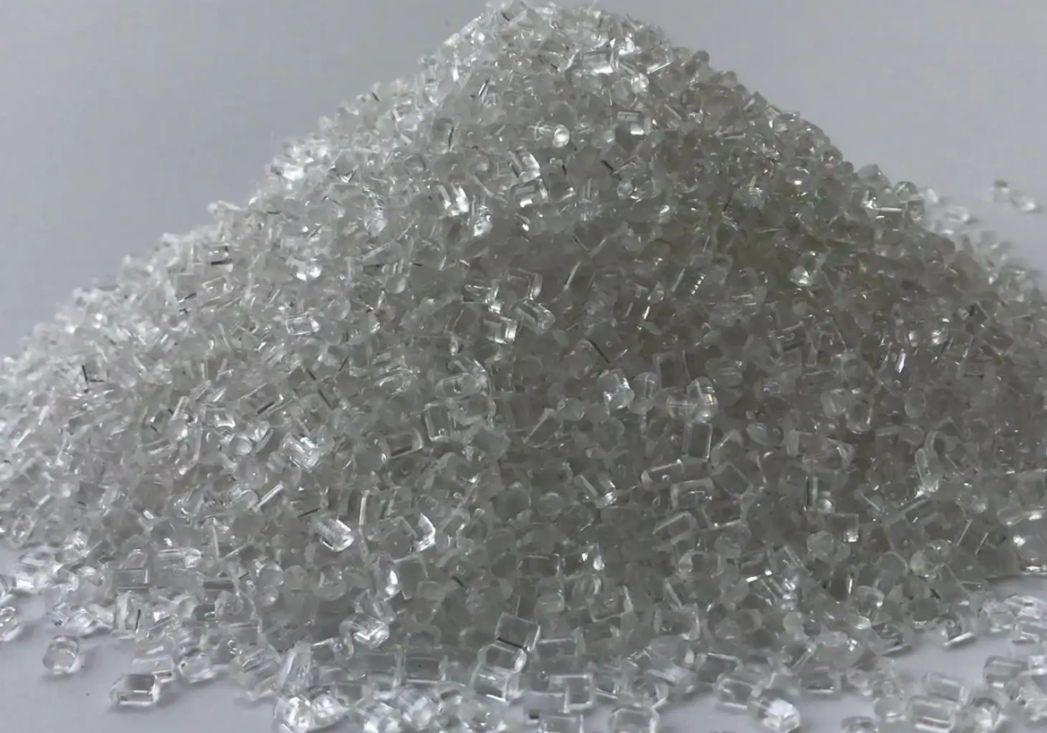

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (бутэлечныя шматкі, гранулы, шматкі), маткавая сумесь PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS і г.д.

- Цеплавыя працэсы для ствыдаленне астатніх олигомеров і лятучых кампанентаў.